تولید

شوان جزو معدود شرکت های فعّال در حوزه صنعت شیرآلات است که زنجیره کامل تولید، شامل؛ خلقِ ایده، طراحی، برنامه ریزی، انتخاب بهترین مواد اولیه، تولید (شامل؛ آبکاری، تراشکاری، پرداختکاری، خم کاری، رنگ کاری، برشکاری، جوشکاری، عَلَم سازی، پی وی دی و مونتاژ) و تست نهایی کیفیت محصولات را در یک مجموعه گردآورده است. این موضوع ما را در تعیین استانداردهای سختگیرانه و عدم رضایت به حداقل ها یاری می رساند. اراده و خواست شوان، این است که با گردهم آوری تجهیزات و دستگاه های مناسب و بروز و مهم تر از آن با بهره گیری از نیروی انسانی متخصّص، متعهّد و کارآمد، مسیر را برای تحقق چشم انداز خود هموار نماید. معرفی مختصر بخش های مختلف شوان در ادامه آمده است.

طراحی | Design

ترکیبِ پاکیِ آب و سختی و خشونتِ فلز و تولید معجونی زیبا، کاربردی و چشم نواز و هدیه دادنِ زندگی به قلب خانه، هنر مردان طراحی شوان است. واحد طراحی، در هر واحد تولیدی به عنوان آغازگر فرآیند تولید، نقش بسزایی در واقعیت بخشیدن به ایده ها و ذهنیات افراد دارد. نقطه آرمانی در طراحی، گذر از کپی برداری و رسیدن به خلق اثر است. شوان، جزو شرکت هایی است که تمامی محصولات تولیدی خود، از بدو تاسیس را، راسا طراحی نموده و به نام شوان به ثبت رسانیده است. بدیهی است در کنار زیبایی، تلاش برای پوشش دادن سلیقه های مختلف، متناسب بودن ابعاد و … ، کاربردی بودن و رفع نیاز مصرف کننده، مهم ترین شاخص در طراحی شیرآلات شوان می باشد.

برنامه ریزی | Planing

اگرچه سبک های مدیریت در گذر زمان دستخوش تغییرات و دگرگونی های بسیاری شده است، اما آنچه که از نظر محتوایی تغییر چندانی نکرده است، وظایف مدیران و اولویت داشتن موضوع برنامه ریزی در این وظایف است. میزان پیچیدگی شرح وظایف و اهداف در سازمان ها، با دشواری و البته اهمیت برنامه ریزیِ صحیح ارتباط مستقیم و تنگاتنگی دارد. در بخش صنعت، باتوجّه به پیچیدگی های ناشی از نوع فعالیت ها و همچنین تعدد عوامل تاثیرگذار بیرونی و لزوم ایجاد هماهنگی همه جانبه برای نیل به اهداف مجموعه، مقوله برنامه ریزی بسیار پیچیده، علمی و فنّی است. بیراه نخواهد بود اگر از واحد برنامه ریزی به عنوان مغز سازمان نام برده شود، چراکه هدف گذاری، راهبری و نظارت بر فرآیند اجرا، توسط این واحد انجام می پذیرد. برخی از اهداف برنامه ریزی در واحدهای تولیدی و صنعتی را می توان به شرح زیر برشمرد.

- هماهنگ ساختن فعالیتهای تولیدی با استراتژیهای کسبوکار

- پاسخگویی به نیاز و تقاضای بازار

- کاهش هزینهها و ضایعات

- بهبود کارآفرینی و نوآوری

- به حداقل رساندن سطح موجودی

- به حداقل رساندن زمان سفارش و زمان ساخت

- به حداقل رساندن خطرات و عدم قطعیت

- به حداکثر رساندن استفاده از منابع

نظر به نگاهِ علم بنیان مدیران ارشد در مجموعه شوان، علیرغم تحمیل هزینه های نسبتا زیاد، برنامه ریزی علمی و براساس آخرین مِتدها مورد توجّه قرار گرفته است. لذا با پایه ریزی و استقرار سیستم برنامه ریزی منابع سازمان (ERP )، تَمامی فرآیندهای تولید، از تامین مواد اولیه تا فروش به صورت سیستمی برنامه ریزی، پیگیری و نظارت می گردد. تجربۀ عدم موفقیت بسیاری از شرکت های بزرگ در استقرار سیستم مذکور، شوان را بر آن داشت تا در بدو تاسیس خود، میزان تولید و نیروی انسانی محدودتر و در زمانی که هنوز فرهنگ سازمانی به مرحلۀ ثبات و تغییرناپذیری نرسیده، ریشه های خود را بر سیستم نوینِ مدیریتِ تولید بنا نَهَد، به امید اینکه، این ریشه ها، اگرچه با تاخیر، جوانه زده و تبدیل به درختی تنومند شوند. موضوع حائز اهمیت دیگر در این حوزه، تلاش برای بهره بردن از منافع و فوائد استقرار سیستم مدیریت کیفیت (QMS ) است که بدون هدف گذاری برای دریافت گواهی های مرتبط در این حوزه، ضمن تشکیل واحد تضمین کیفیت، گام بلندی در راستای عملیاتی نمودن این سیستم و بهره برداری از منافع آن برداشته است.

[1] Enterprise Resource Planning

[2] Quality Management System

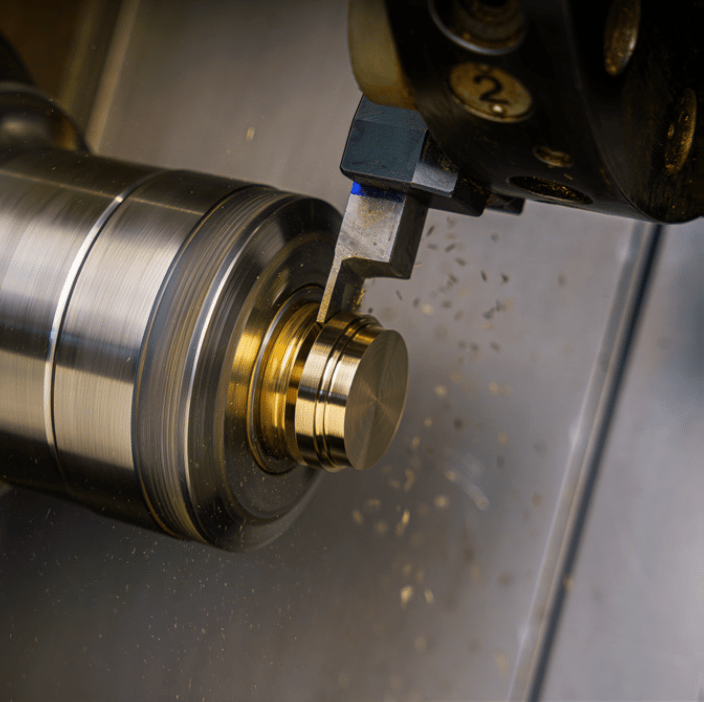

ماشین کاری | Turning

به فرآیند براده برداری، شکل دهی و شیارزنی سطوح داخلی و خارجی اجسام فلزی و غیرفلزی با استفاده از ابزارآلات خاص گفته میشود. عملیات ماشین کاری به وسیله ماشین آلات و ابزار تراش انجام میپذیرد. ماشین تراش به وسیله حرکت دومحور (چرخشی و خطی)، ابزار تراش را در تماس با قطعه قرار می دهد. ماشین تراشکاری یكی از قدیمیترین روشهای فرم دادن قطعات محسوب میگردد و به دليل برخورداری از قابلیتهای بالا، به عنوان یكی از پرکاربردترین روشهای توليد بکارگرفته میشود. دستگاه های ماشین کاری، بهطور کلی شامل سه دستۀ دستی، فرز و CNC می شوند که بنا به نیاز و نوع تولید، می توان از آن ها استفاده نمود. دستگاه سی ان سی یکی از پرکاربردترین دستگاهها در بخشهای مختلف صنعت محسوب میشود که ویژگیها و قابلیتهای متفاوتی را از خود به نمایش میگذارد. شمش های آلیاژ برنج در قطرهای مختلف و باتوجّه به نقشه طراحی شده، در واحد ماشین کاری، به کمک دستگاه های سی ان سی و با مدیریت متخصصین فنّی تراش خورده، سوراخ کاری شده، شیار زده شده و به صورت قطعه خام برای ادامه فرآیند تولید به ایستگاه های بعدی ارسال می گردد. واحد ماشین کاری شوان به عنوان یکی از اصلی ترین و بزرگ ترین واحدهای شرکت، سهم بسزایی در تولید محصولات باکیفیت و متنوع دارد.

خم کاری

صنعت شیرآلات با هنرصنعتِ خَمکاری عَجین است. شرایط و نحوۀ ایجاد خم در شیرآلات، نقش مهمّی در طراحی شیر داشته و یکی از ابزارهای مهم برای طراحان است تا بتوانند با تغییر در کمیّت و کیفیت آن، ضمن برقراری هارمونی با سایر اجزای شیر، زیبایی و چشم نوازی مدنظر را ایجاد نمایند. اولین برداشت افراد در خرید، از نمای ظاهری کالا بوجود می آید و درخصوص شیرآلات، این نمای ظاهری، به میزان بسیار زیادی تحت الشعاع خمکاری آن قرار دارد. خَمِ لوله، ایجاد یک انحنا در امتداد لوله است که برای تغییر جهت حرکت سیالات یا گازها استفاده میشود. روش های خم کردن لوله، به دو دسته خَمِ سرد و خَمِ گرم تبدیل می شوند. در روش های گرم، با استفاده از حرارت و دمای مخصوص و در خَمِ سرد با استفاده از دستگاههای دستی، هیدرولیکی و یا CNC در دمای معمولی برای خم به زاویه صحیح و دلخواه اقدام می گردد. زاویه خمِ لوله معمولاً بر حسب درجه اندازه گیری شده و میتواند از زاویه کوچک ۵ یا ۱۰ درجه تا زاویۀ بزرگ ۱۸۰ درجه متغیر باشد. برای خم کردن لوله با دست، با استفاده از ابزارهای تخصصی مانند لوله خم کن، سنبه یا مندریل انجام می پذیرد. اما در مورد خم با دستگاه، از دستگاه های خمِ لوله CNC استفاده می شود. واحد خم کاری شوان، تنها بخشی از خدمات خم کاری مورد نیاز را ارائه می نماید. بخشِ عمدۀ عملیات خم کاری و ساخت عَلَم شیرآلات شوان در کارگاه علم سازی مستقل ولی با مدیریت یکسان، انجام می شود.

جوشکاری

جوشکاری، به عنوان یکی از شاخه های علم متالوژی، فرآیندی است که در آن دو قطعه فلزی و حتی غیرفلزی، به وسیله گرم کردن محل اتّصال و یا ذوب کردن قطعه اتصال، به یکدیگر متصل میشوند. این عملیات یکی از حیاتیترین عملیاتهای فلزکاری بوده و نبود آن میتواند تولید محصولات فلزی را با مشکلی جدّی روبرو کند. جوشکاری با روشهای مختلفی انجام شده و قطعات فلزی با جنسهای گوناگون را به هم متصل میکند. یکی از انواع جوشکاری، جوشکاری هواگاز است. برای جوشکاری با هواگاز، یک الکترود فلزی نیز استفاده می شود. این الکترود در شعله جوشکاری ذوب می شود و به عنوان یک پرکننده برای جوش استفاده می شود. جوشکاری هواگاز میتواند برای جوشکاری طیف گستردهای از فلزات، از جمله فولاد، مس، آلومینیوم، برنج و … مورد استفاده قرار گیرد. جهت تولید شیرآلات در شوان، برای اتّصال قطعات مختلف که همگی از جنس برنج یا مس هستند، از این نوع جوشکاری استفاده می شود. به دلیل لزوم آب بندی مناسب، این بخش از فرآیند تولید از اهمیّت بالایی برخوردار است و واحد جوشکاری شوان نقش بسزایی در تولید محصولات بادوام ایفا می نماید. از طرفی باتوجّه به حساسیت کار و اهمیّت رعایت اصول ایمنی حین کار، استفاده از نیروی انسانی متخصّص برای این بخش حیاتی است. کسب اطلاعات بیشتر درخصوص الکترود فلزی استفاده شده در واحد جوشکاری شوان، از طریق سایت شرکت تولیدکننده این محصول، گروه صنعتی لحیم سخت سیمبن به آدرس https://simbonsilver.ir/ امکان پذیر می باشد.

پرداختکاری

آبکاری

پی وی دی | PVD

مرحله دوم: در مرحله دوم، نسبت به خروج گازهای مزاحم از محفظه، اطمینان حاصل میشود تا خلاء کامل به وجود بیاید.

مرحله سوم: در مرحله سوم ولتاژ ۸۰۰ تا ۱۰۰۰ ولت اعمال میشود تا به کمک یک گاز خنثی (معمولا آرگون)، بمباران یونی روی قطعات اتفاق میافتد تا سطح فلز از هرگونه آلودگی جزئی در حد میکرومتری پاک شده و چسبندگی افزایش یابد.

مرحله چهارم: در این مرحله با فعّال کردن کاتدهای فلزی مانند کروم یا تیتانیوم در حضور گاز آرگون لایهی فلزی چسبندهای از کروم یا تیتانیوم ایجاد میشود.

مرحله پنجم: در این مرحله، همه چیز آمادهی ورود گازهای واکنشی است تا پوشش نیتریدی تشکیل شود. برای مثال اگر تیتانیوم در حال بخارشدن باشد، با ورود گاز نیتروژن به محفظه پوشش طلایی رنگ ایجاد میشود.

دوام بینظیر: لایهی پیویدی بهقدری نیرومند و پایدار است که هر محصول فلزی را در برابر خراشها، ساییدگیها، ضربهها و آسیبهای احتمالی مقاوم میکند و این اطمینان را به کاربر میدهد که محصول مورد استفادهاش تا سالها، زیبایی اصلی خود را حفظ میکند؛ این به معنای افزایش کیفیت محصولات و طول عمر طولانیتر است. پوشش پیویدی در برابر خوردگی و فرسایش نیز بسیار مقاوم است و باعث میشود تا محصول برای نصب در محیطهای مختلف حتی مناطقی با آبوهوای شرجی و ساحلی با اشعهی ماوراء بنفش و هوای شور هم مناسب باشد. پوششدهی پیویدی (PVD) علاوه بر افزایش کیفیت و دوام محصول نهایی، یکی از فرآیندهای پوشش جایگزین سازگار با محیطزیست است. در این عملیات نهتنها هیچ زبالهای تولید نمیشود، بلکه هیچگونه گاز مضرّ یا مواد شیمیایی آسیبرسان دیگری آزاد نمیشود. شرکت شوان با دارابودن واحد PVD و با بهره گیری از نیروهای متخصّص و باتجربه، ضمن جلوگیری از حمل و نقل قطعات و افزایش ضریب آسیب دیدگی، باتوجّه به فلسفۀ مدیران خود، با تکیه بر کنترل کیفیت صد درصدی، استاندارهای سختگیرانه را در این واحد نیز اجرایی می نماید.

مونتاژ

انبار

منظور از منابع در سازمان، کلیه منابع انسانی و منابع فیزیکی و غیرانسانی می باشد. منابع فیزیکی نیز در برگیرنده تأسیسات، ماشین آلات و تجهیزات، ساختمان، اموال و موجودی های موسسه می باشد و هرکدام از منابع مذکور، مراقبت و توجّه خاص خود را طلب می کند. از بین منابع فیزیکی قیدشده، موجودی انبار، حجم عمده ای از منابع و دارایی های هر موسسه را در برگرفته و یکی از اقلام پربَهای منابع سازمان محسوب می شود. به عنوان مثال مواد و مصالح، بطور متوسط 55 درصد بهای تمام شده کالای ساخته شده را تشکیل می دهند. از این رو مدیریت موسسه باید نهایت تلاش خود را در جهت طراحی و نظارت صحیح بر سیستم های بهینۀ انبارداری و کنترل موجودی های انبارها متمرکز نماید. از آنجاکه در شرکت شوان سیستم برنامه ریزی منابع سازمان (ERP )، مستقر می باشد، اهمیت این جایگاه چندبرابر می باشد، چراکه علاوه بر نقش سنّتی انبار در انبارش مواد اولیه یا قطعات ورودی و محصول نهایی، تمامی قطعات نیمه ساخته در تمامی ایستگاه های تولید، پس از ثبت در سیستم یکپارچه، توسط واحد برنامه ریزی، از طریق نیروهای انبار انتقال یافته و برحسب نیاز و مجددا براساس اعلام واحد برنامه ریزی، به ایستگاه های کاری بعدی انتقال می یابد. اهمیّت در پایبندی به اصول انبارش، رعایت الزامات نظام آراستگی 5S، سرعت عمل و دقت در جابجایی، توجّه به نقطه سفارش مواد و قطعات مختلف، تحویل به موقع و دقیق قطعات موردنیاز برنامۀ تولید در قالب BOM به واحد مونتاژ، حفظ و حراست از محصول نهایی و آماده سازی مناسب سفارشات و شاخص های بسیار مهم و کلیدی در انبار می باشند. انبار محصول، انبار قطعات نیمه ساخته و انبار مواد اولیه، سه انبار شرکت شوان هستند که در مجموع، بیش از 2500 عنوان مادۀ اولیه، قطعه نیمه ساخته و محصول نهایی را در خود جای داده اند. بدون شک، انبار شوان، به عنوان قلب مجموعه، وظیفه تغذیه سایر واحدهای شرکت را برعهده دارد.